ibaVisionでのオンライン監視による品質向上

連続鋳造工程では、鋳片の菱形度を検出することが重要です。これにより、タイムリーな工程調整が可能となり、その後の圧延工程でのトラブルを未然に防ぐことができます。

連続鋳造工程では、鋳片の菱形度を検出することが重要です。これにより、タイムリーな工程調整が可能となり、その後の圧延工程でのトラブルを未然に防ぐことができます。

連続鋳造は、溶融した鋼を鋳型に流し込み、表面を数センチ固めた状態でストランドガイドロールにより搬送しながら冷却し、最終的に完全に凝固した後、所定の長さに切断する工程です。

従来は、冷却後にランダムにサンプルを測定するしかなく、鋳片の形状不良やプロセスの異常は工程の後半になってからしか把握できませんでした。

そこで、画像処理システムによる連続監視を導入することで、リアルタイムで異常を検知でき、工程全体の効率化と製品品質の向上を持続的に実現できます。

テクノロジー

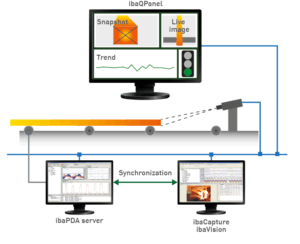

切断トーチの後方に設置されたカメラが鋳片の前面を撮影し、その映像データを ibaCapture に送信します。ibaVision は映像を解析し、まず鋳片前面の角を特定、そのデータをもとに対角線の長さと差を算出します。

得られた数値は「視覚信号」として ibaPDA プロセスデータ収集システムに取り込まれ、長期的なトレンドとして記録されます。これにより、従来センサーでは取得できなかった数値情報を把握することが可能になります。

対角線の差があらかじめ設定したしきい値を超えるなど、顕著なトレンドが見られた場合、ユーザーインターフェース上の「仮想信号機」によってオペレーターに警告が表示されます。その結果、不良鋳片を除去するとともに、設備の設定を即座に調整することができます。

「画像処理は、他のどのセンサーでも得られない情報を、24時間365日提供します。」―ダニエル・ガウス プロダクトマネージャーiba AG

プロセスデータの可視化

ibaCapture と ibaPDA で記録されたデータにより、プロセスデータをオンラインで可視化できます。ibaVision でリアルタイムに取得されたデータも、他のプロセスデータと同様に利用可能です。

制御パネル上では、インタラクティブな計測値表示と HMI 機能を兼ね備えた ibaQPanel を通じてデータが表示されます。カメラのライブ映像に加え、対角線計算付きのスナップショット、視覚信号の最新トレンド、さらにはプロセス品質が「信号機表示」で確認できます。

さらに、ibaAnalyzer を用いれば、プロセスデータ・視覚データ・時系列同期された映像をオフラインで分析し、根本原因の追究に役立てることができます。