摩耗部品の最適な交換時期を見極める

Salzgitter Flachstahl社、早期検知のため状態監視システムを活用

複雑な機械設備に状態監視(コンディションモニタリング)システムを導入した結果、稼働初年度からいくつかの摩耗損傷が正確に診断され、計画停止中に対象部品を交換することができました。

2017年夏には、非常に重要なユニットに初期摩耗の兆候がシステムによって報告されました。従来型のシステムではこうした損傷を検知できませんが、この高度なシステムでは早期の検知と摩耗状態の正確な追跡が可能となります。この情報に基づいて、摩耗部品の最適な交換時期を判断することができました。

プロジェクト概要

Salzgitter Flachstahl(ザルツギッター・フラッハシュタール)社は、Salzgitterグループ傘下で最大の鉄鋼子会社であり、ヨーロッパ有数の鉄鋼メーカーのひとつです。

「高品質な鋼製品を製造するため、最新の製造技術と加工技術を活用しています」と、同社の保全エンジニアであるレベッカ・ディットクリスト氏は語ります。

同社が稼働する一例として、42立方メートルの圧延機用主ギアボックスがあります。これは単段ギアボックスで、定格負荷14MW、定格回転数32rpm(回転/分)です。

状態監視システムでは、振動測定により摩耗の早期検知を行いますが、加速度による振動測定は通常、60rpm以上の速度でなければ信頼性が低くなります。Salzgitterのギアボックスは、圧延運転時にこの速度の約半分以下で動作しており、これは測定の大きな課題です。

複雑な課題へのソリューション:「サブトレンド機能」

このような仕様をもつギアボックスは、状態監視システムにとって非常に大きなチャレンジです。信頼性の高い運用にはプロセスデータの活用が不可欠です。しかし、対象データが複数の運転モードにまたがって分散している場合、従来型のシステムでは適切に対応できません。

ba AGのソリューションは「サブトレンド」機能です。これにより、異なる運転条件下でのデータを個別に収集・監視・警報発報できます。

具体的には、低速高負荷の状態と、高速無負荷の状態の両方をシステムが別々に評価できるということです。

センサ構成とプロセス接続

この巨大な主ギアボックスには、わずか4つの振動センサが取り付けられています。上部、下部、駆動側、出力側に各1つずつ、さらに位置決めベアリングには2軸(ラジアル・アキシャル)方向に対応するデュアルセンサが使用されています。センサの数は監視対象コンポーネントの数ではなく、ギアボックスの構造寸法に依存します。なぜなら、振動は材料内部を自由に伝播するわけではないからです。

「ここに設置されている監視ユニットは、市販のシステムと異なり、ibaPDAプロセスデータ収集システムと直接通信します」と語るのは、Hainzl Industriesysteme社のコンディションモニタリング営業マネージャー、ヘルヴィッヒ・アイヒラー氏です。

この15年で、ibaPDAは金属業界においてほぼ業界標準の地位を確立しています。その理由の一つが、さまざまなオートメーションシステムとの豊富なインターフェースです。こうしたプロセスデータとの連携がなければ、圧延運転とキャリブレーション運転の区別さえ困難になります。

ギアボックス交換の最適タイミングを特定

交換の約2年前、ibaシステムはギアボックスの初期摩耗の兆候を報告しました。設計上は20年以上の寿命が見込まれており、まだ稼働から6年にも満たない段階だったため、当初は信じ難いものでした。

市販のシステムでも比較測定を行った結果、高速回転する駆動軸のベアリングに「気になる」程度の摩耗があると診断されましたが、「重大」レベルではないとされました。しかし、市販システムは低速で回転する出力軸の転動体の摩耗には気づけず、ibaシステムでははっきりとした兆候が確認でき、摩耗は徐々に進行していました。

メンテナンス判断のプロセス

一般的なユニットであれば、次回の計画停止時に交換という判断になります。しかしこのギアボックスの交換には10営業日が必要です。一方、稼働中に故障した場合には予期せぬ長期停止となり、部品や設備の手配に時間がかかるため、リスクは高くなります。そのため、現在の状態は週次ミーティングで評価され、残寿命の予測も随時更新されました。

「当社が連携する振動診断の専門家ネットワークと何度も協議を重ね、最適な交換タイミングを判断しました」とギュンター・シュプレッツホーファー氏は語ります。「そして2017年10月に、2018年5月までの稼働継続は可能と判断されました。」

完璧なタイミングでの交換成功

その7か月後、摩耗の進行は続いていたものの非常に緩やかであったことから、2018年5月にさらに6か月の稼働延長が決定されました。もちろん、状況が変われば即座に半年点検を前倒し実施できるよう備えも整えられていました。

9月には、関係者全員が次回の計画停止での交換が必要との判断に至り、摩耗した状態のベアリングは予測通りさらに2か月間稼働し、その後交換されました。

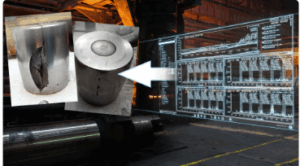

分解後のギアボックスは工場で検査され、摩耗が事実であることが明らかに。転動体は取り外し時に破損し、駆動軸ベアリングの内輪にも明確な損傷が確認されました。

交換タイミングが最適だったことを裏付ける結果でした。

この成功の鍵となったのは、プロセスデータを活用した強力な状態監視システム、そして熟練の振動診断と保全計画の専門家たちの知見です。

「Salzgitterでの事例は、完璧な保全戦略の実例です。関係者全員が密に連携し、機械保全と振動診断の専門家間での模範的なコミュニケーションが行われました。こうした条件が揃ってこそ、状態監視システムが本来の力を発揮し、最大限の成果が得られるのです」とギュンター・シュプレッツホーファー とヘルヴィッヒ・アイヒラーの両氏は述べています。

「高品質な鋼製品の製造には、最新鋭の製造技術と加工技術が不可欠です。」― レベッカ・ディットクリスト Salzgitter Flachstahl GmbH保全エンジニア