ibaDaVISによるデータ活用の全社展開

ibaPDAとibaDaVISによる圧延工場でのデータ取得と可視化

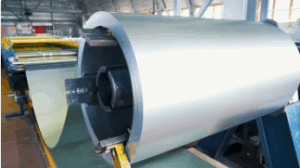

ドイツに拠点を置くある鋼板メーカーでは、長期的な視点でデータを俯瞰・評価するためにibaDaVISを導入しています。これにより、問題の早期発見と迅速な対処が可能となり、新たな評価手法を主体的に模索できるようになりました。当初は1つの圧延ラインに導入されたibaシステムですが、徐々に他の設備へと展開され、現在では工場全体の約半数の設備にibaの計測技術が導入されています。

データを継続的に取得することで、製品の各プロセスをibaAnalyzerで分析し、有用な品質指標(KPI)を算出できるようになりました。これにより設備間の比較や生産分析が可能となり、インダストリー4.0への大きな一歩となっています。特にスクラップの発生要因を正確に特定できるようになり、継続的な削減が実現しました。これにより、生産時のCO₂排出削減とコスト削減の両立を達成しています。

また、新設備の立ち上げや新製品導入時においても、現場エンジニアや技術者の作業が大幅に効率化されました。ibaDaVISの導入により、あらゆる関係者が必要なデータに迅速・容易にアクセスできるようになったことで、現場全体で活用可能なデータ環境が実現しています。

■ ビジネス上の利点

・プロセスの精密な分析

・多様な関係者によるスムーズなデータアクセス

・スクラップの削減による省エネ・CO₂排出削減の促進

■ テクノロジーの概要

同社におけるデータ取得の中核を担うのは、多用途な計測ソフトウェアibaPDA(Process Data Acquisition)です。各設備間での比較分析を可能にするため、事前に10~15個の標準信号を定義し、ibaシステムで記録・演算を行っています。取得した測定データはibaAnalyzerで評価され、同一条件での自動処理にはibaDatCoordinatorが活用されています。

設備状態に関する通知は、オペレーターや保全担当者に自動で送信されます。正確な記録とibaDaVISによる明快な可視化により、改善施策を速やかに導き出し、即時の最適化につなげることができます。アプリケーションエンジニア、現場監督者、ラボスタッフなど、100名以上のユーザーがこのシステムを日常的に利用しています。

さらにibaDaVISは、測定機器の校正証明書など、デジタルで保存された記録にもアクセスできるため、監査対応や報告資料の作成にも活用されています。得られた成果をふまえ、今後さらにibaシステムの導入を拡大していく計画です。

「ibaDaVISで得られるプロセス値や信号をもとにトレンドや外れ値を分析するのは、ほんの第一歩に過ぎません。同じデータからまったく新しい気づきや可能性が次々に見えてくるのです。」— トーマス・ジョージ iba AG プロダクトマネージャー