「ibaDaVISにより、すべてのユーザーがデータへ容易にアクセスでき、発生しつつある課題にも迅速に対応できるようになりました。」

「ibaDaVISにより、すべてのユーザーがデータへ容易にアクセスでき、発生しつつある課題にも迅速に対応できるようになりました。」

スペアパーツがなければ、未来はない

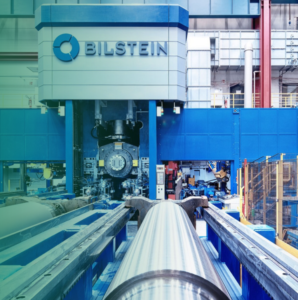

BILSTEINは長年にわたり、MS-DOSを一部に使用したプロセスデータ可視化システムに依存してきました。しかし、そのシステムは提供終了となり、スペアパーツも入手できなくなったため、新たな代替システムの導入が必要となりました。

「私たちはすでに保全部門で多くのibaベースのソリューションを導入しており、それらに非常に満足していました。そこからibaDaVISにたどり着いたのです」と、BILSTEINのプロセス・システムエンジニアリング部門責任者であるUfuk Karvan氏は説明します。

最初のステップとして、冷間圧延ソリューションの専門チームがサンプルデータの記録を行い、最終的に新しい圧延ラインへのibaシステム導入を決定しました。

「現在では13のラインにシステムを導入しており、さらに2ラインが構築中です。これは工場全体のおよそ半分に相当します」とKarvan氏は述べています。

ホーエンリンブルクの冷間圧延工場では、せん断から材料の硬化工程に至るまで、すべての工程に計測技術が導入されています。

特定の信号タイプを標準化することで、異なるライン間の工程比較が容易になり、最適化の可能性が明確になります。

さらに、連続的なデータ収集により、製造製品の精密な分析が可能となりました。

「例えば特定のコイルに関連する工程を確認することで、それがどのように圧延され、スキンパス処理されたかを正確に把握できます。これにより、タンデム圧延機からシャーラインまでの個々の生産シーケンスを比較できるようになりました」とKarvan氏は続けます。

「これは、私たちにとってインダストリー4.0への大きな一歩です。」

品質保証における新たな機能拡張

システム展開に先立ち、シフトスーパーバイザー、フォアマン、アプリケーションエンジニア、保全部門の担当者が要件定義に参画しました。これにより、BILSTEINは品質保証および検査に必要な信号、KPI、可視化手法、長期記録の内容を的確に特定することができました。

「その結果、広範なプロセスデータ環境が構築され、ibaシステムによって従来よりもはるかに多くのデータにアクセスできるようになりました。以前は表示できなかった情報も可視化できるようになり、問題解決の効率が向上しました。その結果、工場全体から強い支持を得ています」とKarvan氏は述べています。

また、プロセスデータへの容易なアクセス性も、鋼板製造の専門企業にとって重要な要素でした。ibaDaVISにより、ユーザーはプロセスデータへ迅速にアクセスし、データセットをエクスポートして、ibaAnalyzerで詳細解析を行うことができます。

これにより、Karvan氏が強調するように、真の「データの民主化」が実現されています。

「現在、約100名のユーザーが利用しています。試験室、アプリケーションエンジニア、シフトリーダー、オペレーターなど、誰もがWebブラウザを通じて直接データにアクセスし、他者を介することなく活用できるようになっています。」

「ibaシステムにより、問題をより効率的に解決できるようになりました。その結果、工場全体から強い支持を得ています。」-Ufuk Karvan BILSTEIN プロセス・システムエンジニアリング部門責任者

スクラップ分析による大きなコスト削減効果

ibaソリューションは、すでにさまざまな場面で有効性を実証しています。例えば、新しい冷間圧延ラインの立ち上げ時には、既存ラインの基準値を活用することで、迅速に最適化を実施することができました。

しかし、特に大きな成果となったのがスクラップ分析でした。

「スクラップ統計は非常に示唆に富むものでした。現在では、どこで、どれだけのスクラップが発生しているのかを正確に把握できます。以前は大きなブラックボックスでしたが、今では発生箇所を特定し、根本原因に対処し、スクラップ指標を継続的に改善できるようになりました。必要な対策はデータから直接導き出せます。この改善は、実際のコスト削減につながるだけでなく、CO₂排出量の低減にも貢献しています」とKarvan氏は述べています。

現在のibaシステムには、なお細かな調整の余地はあるものの、

「大部分の要件はすでに満たされています。また、ibaは当社の要望にも迅速に対応してくれます。これらすべてが、今後さらにシステム活用を拡大していく後押しとなっています」とKarvan氏は締めくくっています。